Proceso de moldeo de poli(diciclopentadieno) (pDCPD) por moldeo por inyección de reacción (RIM). El pDCPD tiene propiedades mecánicas similares a las de los termoplásticos de ingeniería y se utiliza como alternativa a los compuestos de poliéster reforzado con fibra de vidrio y aluminio.

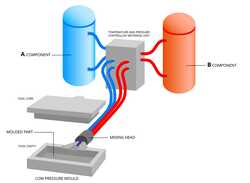

Así, al igual que el poliuretano, la resina está formada por un sistema de dos componentes líquidos: un activador y un catalizador. Las dos corrientes de reactivos se mezclan y se inyectan en un molde cerrado, en el que tiene lugar la polimerización del diciclopentadieno (DCPD). Los componentes se mezclan en una proporción de 1:1 y el material puede curar inmediatamente o tomar hasta 2 minutos. El proceso se realiza en moldes de aluminio o acero, sin uso de desmoldeantes y la pieza, luego de ser moldeada, pasa a la línea de pintado. El moldeado se realiza a bajas temperaturas, en ciclos de 2 a 6 minutos.

Todo el procesamiento de materiales se puede realizar en equipos estándar utilizados para el moldeo RIM de poliuretano (PU). Sin embargo, es necesario realizar algunos ajustes, ya que el proceso debe realizarse en ausencia total de oxígeno.

Una atmósfera de nitrógeno recubre el equipo, que debe ser sometido a ionización interna y presurización con el gas. El molde también debe tener un buen sellado y puede presurizarse con nitrógeno, según el sistema utilizado.

El sistema se puede utilizar para reemplazar el PU en la fabricación de piezas con un alto grado de estructuración, utilizando menos materia prima.

Si bien el material está indicado para la fabricación de piezas grandes y/o gruesas, fabricadas en pequeña y mediana escala, el pDCPD puede ser utilizado en la fabricación de piezas pequeñas, siempre y cuando se evalúe el costo-beneficio del proceso. La baja viscosidad de la materia prima (0,3 Pas) permite su moldeo a baja presión (de 15 a 30 psi) y posibilita el llenado de todas las cavidades de un molde complejo, otorgando a los diseñadores mayor autonomía de diseño.

Se estima que menos del 10 % de los vehículos pesados se fabrican con piezas pDCCD moldeadas por inyección reactiva. La empresa Telene lanzó un grado de pDCPD reforzado con fibras minerales, en el que la fibra se inserta en el proceso de moldeo como un tercer componente del sistema y que puede adaptarse para recibir un recubrimiento en el interior del molde, eliminando el paso de acabado de la pieza. aumentando aún más la resistencia del material.

Las piezas fabricadas con este material tienen una baja absorción de agua, tienen una superficie ideal para la aplicación de pintura y emplean baja presión de inyección, lo que permite una producción más rápida.

“La tecnología garantiza la producción de una pieza extremadamente resistente, tanto a los químicos como al impacto, superior en propiedades mecánicas a las piezas obtenidas por técnicas ya utilizadas en el mercado, además de ser más liviana. Es una evolución para ser utilizada en carenados, parachoques, guardabarros, cofres y otras partes para tractores, autobuses, camiones, máquinas de movimiento de tierras, automóviles y motocicletas”.

La fabricación de piezas en pDCPD, realizadas por RIM, consiste en la inyección de dos componentes químicos, dosificados a través de un equipo específico para el proceso, que se mezclan en un cabezal de inyección en moldes cerrados mediante un sistema de prensas hidráulicas. La resina sigue siendo una novedad en el país y el potencial que tiene esta tecnología para el mercado brasileño, principalmente en el sector automotriz, ya que es indicada para la fabricación de piezas de gran tamaño. Si bien los servicios de inyección ya se realizan en Brasil, las actividades relacionadas con la ingeniería y producción de moldes aún se realizan en Italia.

Fonte: Plástico Industrial